Möchten Sie mehr erfahren?

Nehmen Sie jetzt Kontakt auf!

Was wir machen?

Technologie

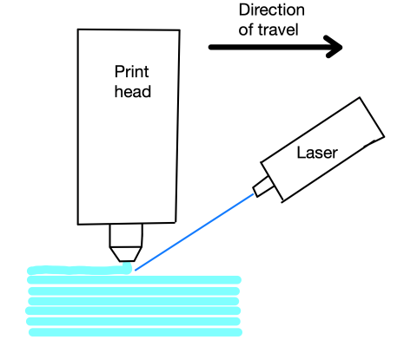

infrar3D hat eine neuartige Laservorheiztechnologie entwickelt, die FDM-Maschinen in die Lage versetzt, Bauteile mit einer mehr als doppelt so hohen Zugfestigkeit im Vergleich zu herkömmlichen 3D-Druckern herzustellen.

Warum infrar3D

infrar3D Besonderheiten

Höchste Sicherheitsstandards

Einzigartige Technologie Made in Germany

Geeignet für industrielle Umgebung mit höchsten Anforderungen

Hohe Effizienz durch tägliches Hinterfragen und konstante Weiterentwicklung

Was ist neu?

Innovation

3D-Druckverfahren arbeiten in Schichten

-> Adhesion of layers

-> Splices are weak points

Reduzierte Zugfestigkeit zwischen den Schichten gegenüber der Ebene

-> Components tend to fail

Begrenzte Anwendung des FDM-Verfahrens in der Industrie

Wie können wir die Zugfestigkeit zwischen den Schichten im industriellen Maßstab erhöhen?

3D-Druckverfahren arbeiten in Schichten

-> Adhesion of layers

-> Splices are weak points

Reduzierte Zugfestigkeit zwischen den Schichten gegenüber der Ebene

-> Components tend to fail

Begrenzte Anwendung des FDM-Verfahrens in der Industrie

Wie können wir die Zugfestigkeit zwischen den Schichten im industriellen Maßstab erhöhen?

infrar3Ds neuartige Laser-Vorheiztechnologie

Was unterscheidet die infrar3D-Laservorheizung von herkömmlichen FDM-Druckern und anderen Vorheiztechnologien?

Festere Bauteile

- Zusätzliche thermische Energie schafft eine längere Zeitspanne für die Diffusion der Polymerketten über die Grenzfläche

- Besserer Verbund der Schichten

- Höhere Zugfestigkeit in Z-Richtung (Baurichtung)

Richtungsunabhängig

- Während der Bewegung der Düse in jede Richtung wird thermische Laserenergie in das Bauteil eingebracht.

-Jede Stelle des Bauteils profitiert von der Laservorwärmung.

-Die Technologie ist die erste ihrer Art, die für den industriellen Einsatz geeignet ist.

Physikalisch getrennter Bauraum von Laser und Steuereinheit

- Höhere Temperaturen des Bauraums sind möglich

- Mehr Vielfalt an verwendbaren Kunststoffen wie ABS, PETG, PMMA, PC etc.

- Geringere Störanfälligkeit

- Bessere Wartungsmöglichkeiten, auch während des Bauprozesses

- Angemessene Kühlung von Laser und Steuergerät

- Wechsel des Filaments während des Bauprozesses

- 24/7 Nutzung der Maschine

Sicherheit an erster Stelle

- 100 % lasersicheres Aluminiumgehäuse mit Laserschutz-Fenster und Kamera zur Beobachtung des Bauprozesses auch Online

- Sicherheitsschaltung, wenn die Tür geöffnet wird, stoppt der Laser sofort

Das Team von infrar3D

Das Gründerteam von infrar3D arbeitet seit 2020 an dem Projekt und wird durch das EXIST-Gründerstipendium der Bundesregierung und der Europäischen Union sowie durch das Junge Innovatoren Programm des Landes Baden-Württemberg unterstützt.

Dr.-Ing. Friedrich Bähr

CEO

- PhD : Qualitätssicherung in FDM

- Wirtschaftsingenieur

- Entrepreneur

Sarah Müller, Dipl.-Ing.

Entwicklung von Materialien

- PhD : Qualitätssicherung in PBF

- Maschinenbau

- Werkstofftechnik

Georg Pröpper, B. Eng.

Technische Entwicklung

- Entwicklungsingenieur Elektronik

- Festool & Metabo

- Start-Up Erfahrung

Prof. Thomas Bauernhansl

Betreuer

- Leiter des Fraunhofer IPA

- Leiter des IFF der Universität Stuttgart

Sören Schölecke, B. A.

Werkzeugmechaniker

- Industrial Design

Tobias Härdtlein, B. A.

Programmierer

- Industrial Design

Zeba Ahmad

Praktikantin

ÜBER UNS

Unsere Vision

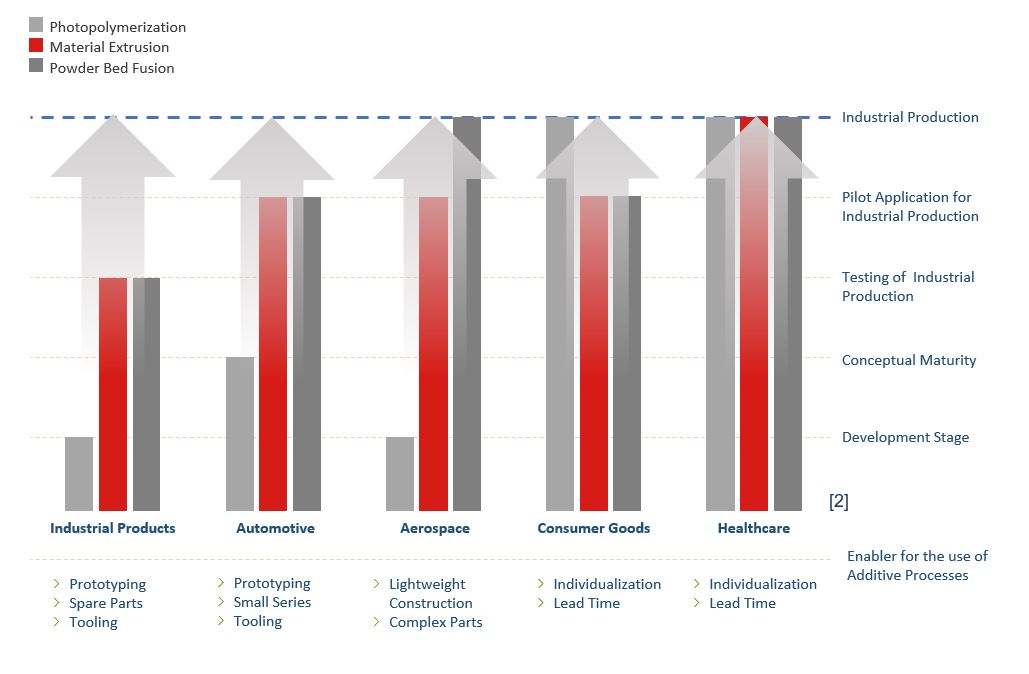

Unser Ziel ist es, das volle Potenzial der additiven Extrusionsverfahren für die qualitativ hochwertige, industrielle Produktion auszuschöpfen

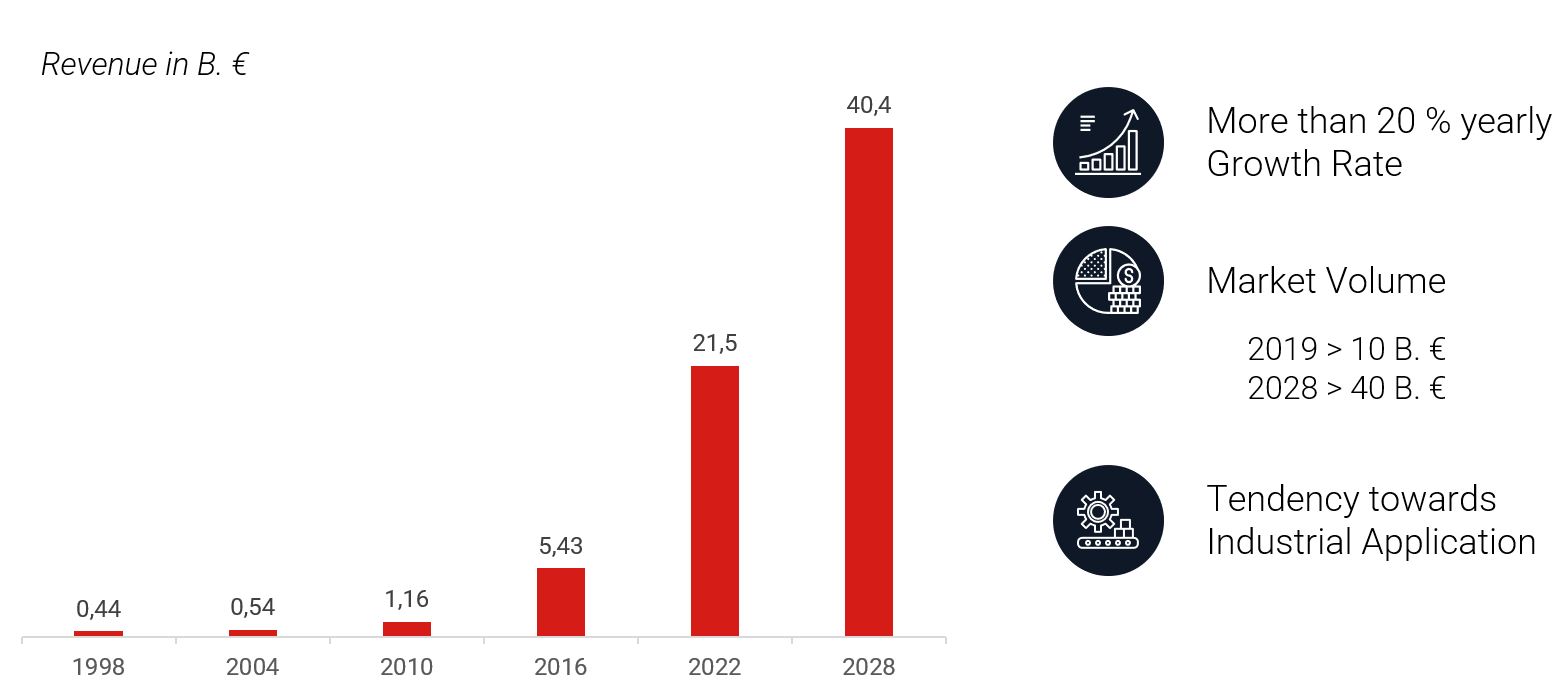

Additive Fertigung weltweit

- Der Markt für additive Fertigung wächst potenziell

- Hauptwachstum bei industriellen Anwendungen

Source: MarketsAndMarkets, Oerlikon, Statista, Smithers Pira, SmarTech

Source: BMWi, TAB German Bundestag, Wohlers Associates, agiplan

Potenzial der additiven Materialextrusion

- Das Potenzial der additiven Materialextrusion ist nicht voll ausgeschöpft

- Erhöhte Bauteilfestigkeit

- Gewichtsreduzierung

- Schnellere Produktion

- Schonung der Ressourcen

Anwendungsbeispiele

Fallstudie

Airbus A320

Ersatz von Aluminiumarmlehnen durch Kunststoff

- 240 Stück

- Gewichtsreduzierung 37,3 kg

- Kerosineinsparung / a 5,7 t

- Kostenreduzierung / a 1.500 €

- Kohlendioxideinsparung / a 17,9 t

- 60 % Gewichtsreduzierung

Quellen: Stratasys, Inc. und Prof. Witt, Universität Duisburg-Essen

Partnernetzwerk

Innovative Technologien mit starken Partnern

Besonderer Dank an unsere Sponsoren